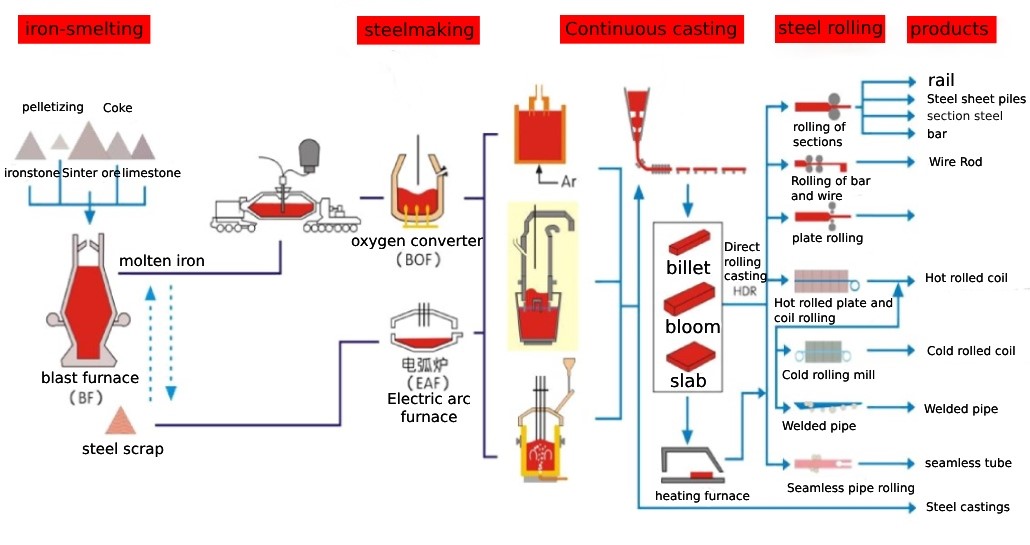

Az acélkohászat számos gyártási folyamatot foglal magában, mint például a vasgyártás, az acélgyártás és a hengerlés. Az olvasztási folyamat égési gázokat, inert gázokat használ tüzelőanyagként vagy védőgázként, miközben nagy mennyiségű technológiai gázt is termel. E gázok tartalmának kimutatása és elemzése fontos a termelés optimalizálásához, a biztonsági ellenőrzés jóváhagyásához, az energia-visszanyeréshez, a környezetvédelemhez és az energiatakarékossághoz.

Általánosságban elmondható, hogy körülbelül 2,1 × 107 kJ energiára van szükség 1 tonna nyersacél előállításához, amely körülbelül 4,2 × 106 kJ nagyolvasztógázt és 1,0 × 104 kJ konvertergázt képes előállítani. Ez a gáz, mint melléktermék, az acélgyár teljes energiabevételének mintegy 30-40%-át teszi ki. Ezért a melléktermék-gáz újrahasznosításának és újrafelhasználásának elérése nagymértékben csökkentheti az acél- és kohászati ipar költségeit. A gáz visszanyerésének értéke a gázban lévő energiagázok, például a CO koncentrációjától függ, és a CO és O2 online felügyeleti rendszere a kulcsa a gázkoncentráció mérésének.

Biztosítsa a gyártás biztonságát

A nagyolvasztó- és kokszolókemence-gáz CO-koncentrációja viszonylag magas, kevert robbanási határa levegőben 12,5-74%. Amíg a koncentráció eléri a robbanási határt, nagyon könnyű felrobbanni, ha nyílt lánggal találkozunk. A szén-monoxid ártalmassága és robbanási potenciálja a koncentrációjával függ össze, ezért gázmérő rendszert kell alkalmazni a széngáz CO és O2 valós idejű monitorozására.

Jelenleg Kínában több mint 20 acélcsuklógyár működik, amelyek éves acéltermelése 4-20 millió tonna, amelyek közül jelentős számú gyár kohógáz-kibocsátása 100000-300000 m3/H. Az ilyen kibocsátások alapján arra lehet következtetni, hogy a kohászati gyár több kilométeres körzetben súlyosan befolyásolhatja a levegő minőségét, légszennyezést okozva. A súlyos légszennyezés nemcsak a környező lakosok testi egészségét veszélyezteti, hanem az ökológiai környezetet is rontja. Röviden, a kohászati gyár környezetének minősége szorosan összefügg a kibocsátott CO koncentrációjával.

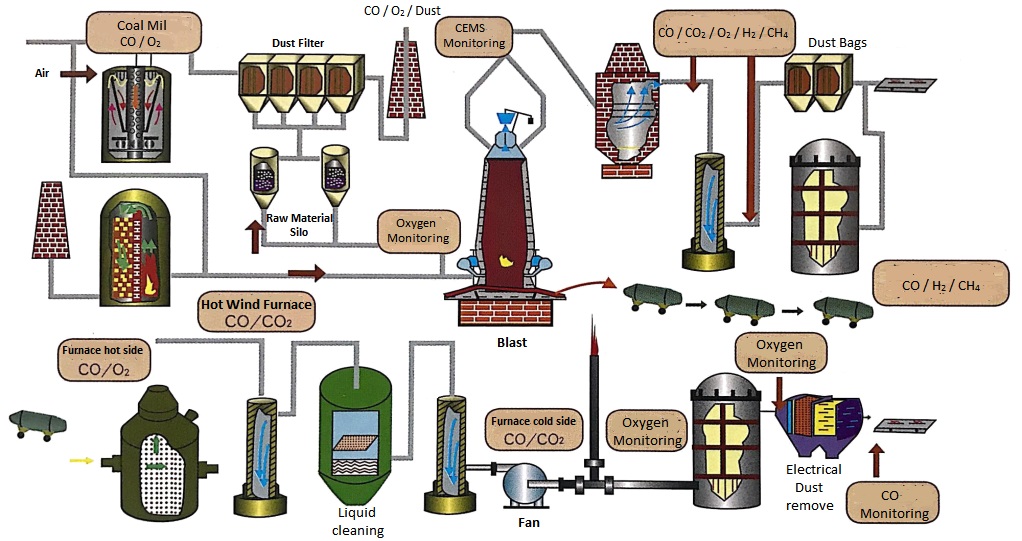

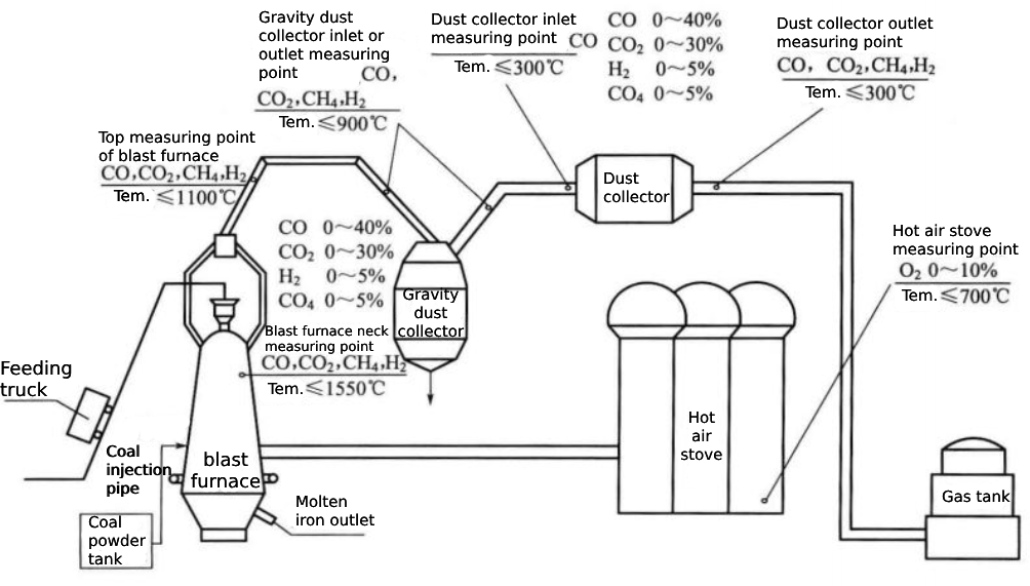

Tipikus kohászati folyamatok áramlásának és folyamatgázának megfigyelési pontjai:

1. Nagyolvasztó felső gázérzékelő rendszer

A kohógáz a vasgyártás során keletkező melléktermék, melynek fő összetevői: CO20-30%, CO2 15-30%, N2 50-60%, H2 1-3%, CH4, O2 stb. Fűtőértéke kb. 3500kJ/m3. A gázérzékelés fő funkciója a kohógáz kibocsátásának csökkentése, a kohógáz teljes hasznosítása, és az egyik fontos intézkedés az energiatakarékosság, a fogyasztáscsökkentés és az energiafogyasztási mutatók javítása terén.

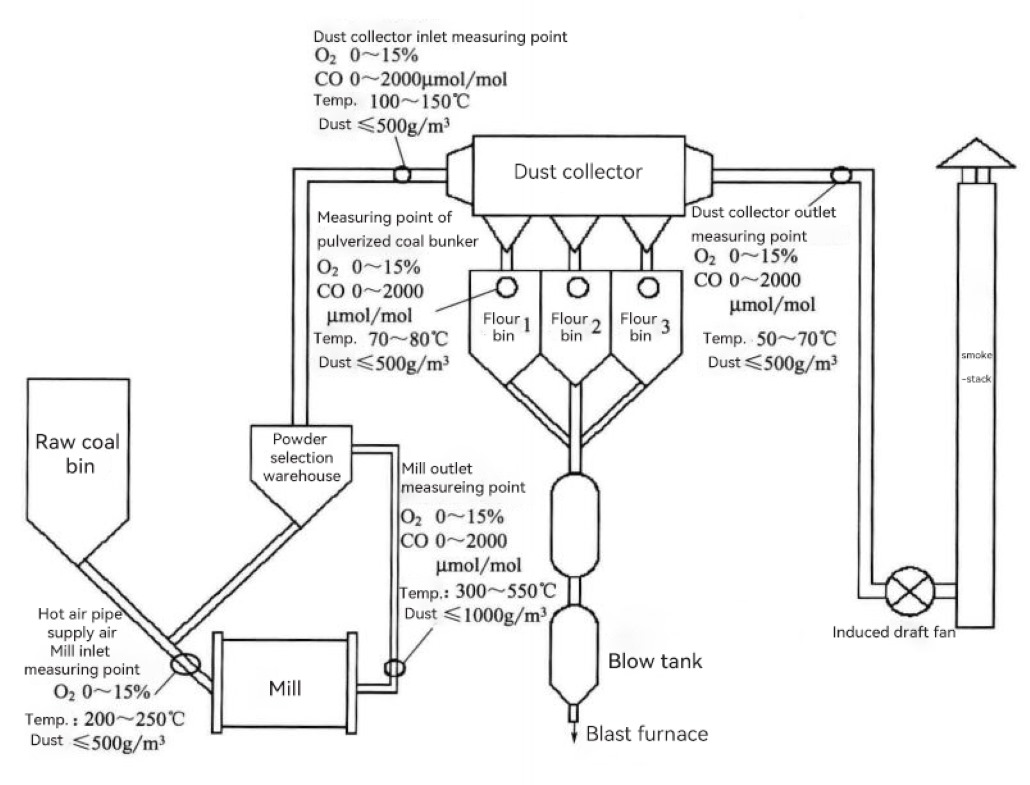

2. Online gázelemző rendszer nagyolvasztó szénbefecskendezéshez

Egypontos észlelési és többpontos ellenőrzési módszerek (automatikus, kézi) használhatók.

A többpontos vizsgálati módszer egy sor rendszert használhat a pontok, például zsákszűrők, malmok és szénpor silók egyidejű észlelésére.

A nagyolvasztó szénbefecskendezésére szolgáló online gázelemző rendszer funkciója a szénpor robbanásának és égésének megakadályozása három feltétel mellett: gázkoncentráció, oxidálószer (O2 koncentráció) és gyújtóforrás esetén. Az O2 koncentrációjának szabályozása nagymértékben csökkentheti a robbanás és az égés kockázatát.

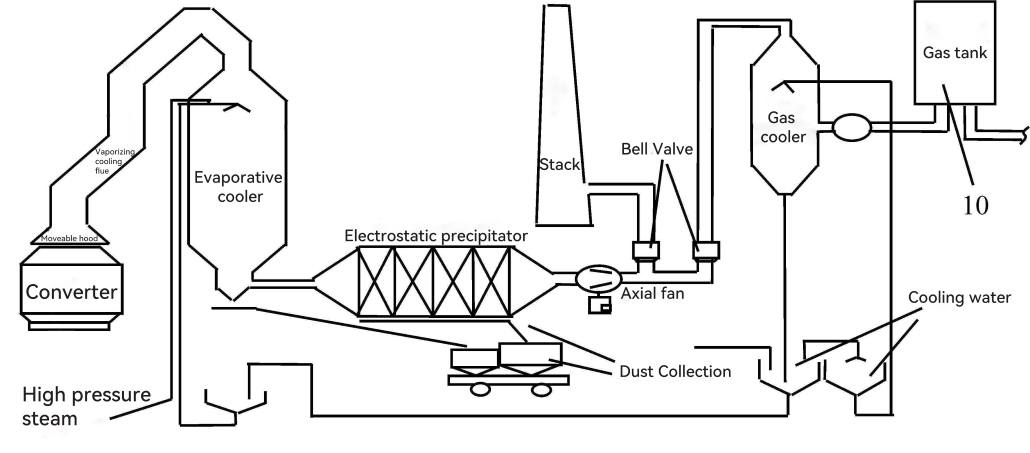

3. Online gázfigyelő rendszer konverteres gázvisszanyeréshez

A konverteres gázvisszanyerés funkciója: A konverteres gázvisszanyerés hatékonysága az egyik fontos paraméter az energiamegtakarítás és fogyasztáscsökkentés mérésére a modern acélgyárban. A konvertergáz visszanyeréséhez elemzett fő gázok és tartományok a CO és az O2.

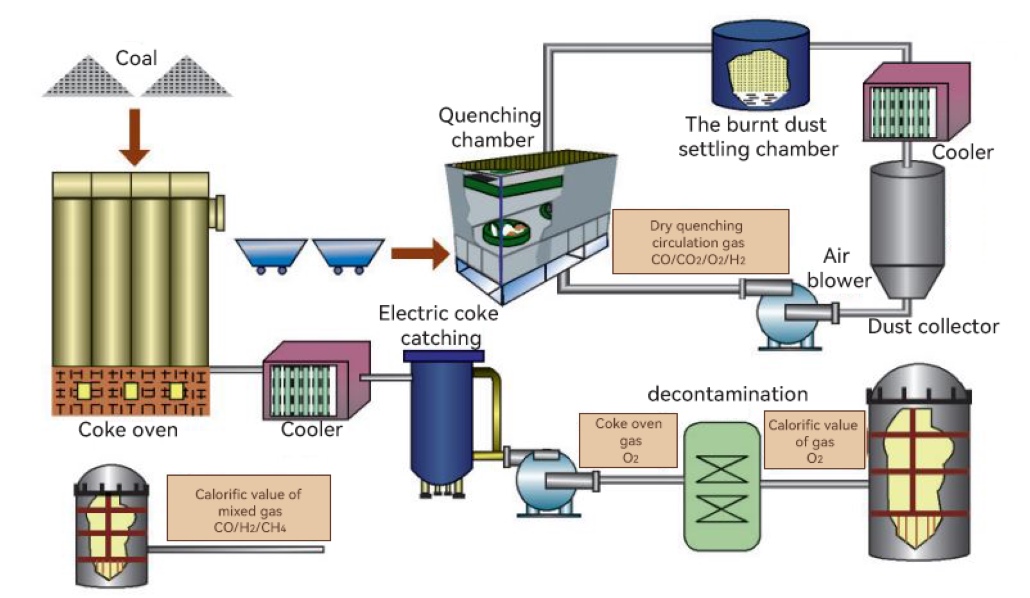

4. Online gázellenőrző rendszer kokszolókemence-gázhoz

Mérési pontok | Gáz és tűztér | A mérés célja |

Elektromos kátránygáz leválasztás előtt és után | O2 0-5% | Gyártásbiztonság |

Száraz oltás keringtető ventilátor kimenet | CO 0-10%; H2 0-3%; CO2 0-20% | Hulladékhő hasznosítás és energiamegtakarítás |

Gáz nyomástartó állomás | CO 0-30%; CH4 0-20%; H2 0-80% | Energiatakarékos |

Kénmentesítő torony előtt és után | SO2; O2 | Környezetvédelem és folyamatirányítás |

Tisztítsa meg a gázfővezetéket | H2S | Környezetvédelem és minőségellenőrzés |

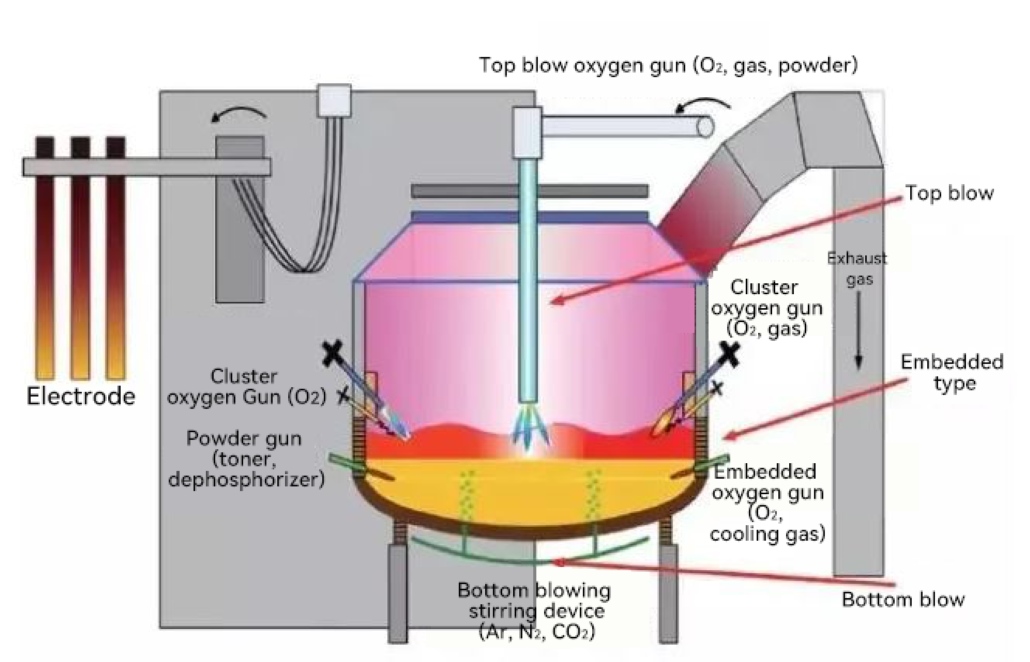

5. EAF ívkemencés égéstermék-ellenőrző rendszer

Az elektromos kemence olvasztása során nagy mennyiségű, magas hőmérsékletű poros füstgáz keletkezik, amely a teljes energiabevitel mintegy 11%-át viszi be az elektromos kemencébe, sőt van, amelyik eléri a 20%-ot is. Jelenleg az elektromos kemencékben lévő füstelvezető berendezések még főként vízhűtésesek, és az elektromos kemencefüst hulladékhővisszanyerő rendszere még a kezdeti szakaszban van. Mind az acélgyártó elektromos kemencék, mind a vasötvözetből készült elektromos kemencék, függetlenül attól, hogy nyitottak vagy zártak, párologtatásos hűtést használnak. Az elmúlt években a hulladékhő-hasznosítási technológiák, mint például a magas hőmérsékletű sugárzáskonverteres elpárologtató hűtés és a fűtőkemencés párologtatásos hűtés széles körben elterjedt hazai piacon, az elektromos kemencés füstgáz hulladékhővisszanyerő berendezésből származó jelentős gazdasági és társadalmi előnyök. nagy jelentőséggel bír a hazai vállalkozások számára az energiamegtakarítás, a fogyasztás csökkentése és a gazdasági előnyök növelése szempontjából.

Az EAF (elektromos ívkemence) acélgyártási folyamatban fontos szerepet játszik a füstcsöveken belüli gáz ellenőrzése. Íme néhány fő funkció:

A fő gázok, amelyek általában aggodalomra adnak okot az EAF (elektromos ívkemence) égéstermék-elvezető gázellenőrzés során:

Összességében az EAF égéstermékcsövén belüli gáz figyelésével valós idejű ellenőrzés és a gyártási folyamat optimalizálása érhető el, biztosítva a gyártás biztonságát, a környezetvédelmet és javítva a termelés hatékonyságát.

SIGAS SGS Kohászati folyamatok gázelemző rendszere

- 30g/m3 porkoncentrációt képes ellenállni;

- Az öblítés, a teljesen automatikus EPC fúvási technológia a legjobb fúvási sebesség arányt érheti el az optimális védelem elérése érdekében;

- Nullapont és önkalibrációs funkció;

- Nullapont referenciakamrával felszerelve (csökkenti a fényforrás vagy áramkör zaját, javítja az alsó határ mérési megbízhatóságát és stabilitását);

- önkalibrációs technológia (kalibrálásmentes), "kalibrálásmentes" mérést tesz lehetővé, jelentősen csökkenti a tartománykalibrálás gyakoriságát és csökkenti a szabványos gázfogyasztást;

- Szonda hőmérséklet-ellenállás: -20...+400 ℃;